Máy nghiền đường Nhà sản xuất

-

Máy máy xay WLF Sugar Mill

Kiểm soát tinh chế, đường tinh chế: Granulation nhất quán: Không giống như đường mua ở cửa hàng với các kích thước hạt khác n... -

Máy nghiền đường ngang WLF

Máy này chủ yếu được sử dụng trong ngành công nghiệp hóa học, y học (TCM), thực phẩm, gia vị, bột nhựa, besmear powderetc, vật liệu tình ... -

Máy nghiền loại lốc xoáy wlf

Máy Mill Sugar Type Mill loại WLF vượt xa chỉ cần nghiền đường. Đây là một cuộc đi sâu hơn vào các tính năng của nó và tại sao nó có thể ... -

WLM Máy làm bột đường tự động tự động

Công nghệ Micro Mill: WLM tự hào có một hệ thống mài cách mạng phá vỡ những hạn chế thông thường. Các cánh quạt tốc độ cao và buồng được ... -

WLF Máy làm máy giá rẻ

Máy nghiền đường là máy máy nghiền pin WLF, nó là máy mài đơn giản nhất, nó có thể nghiền đường thành bột 12-120mesh. Nhà máy pin có nhiề... -

Máy làm bột đường ngang WLF

Máy làm bột đường này là loại ngang, khi máy hoạt động, bột đường sẽ trực tiếp đi ra từ phần xả, do đó, nó làm cho xả nhanh hơn. Công suấ... -

Máy máy xay gia vị đường WLF

Máy máy xay gia vị có thể nghiền đường thành bột, kích thước bột có thể điều chỉnh, từ 12mesh đến 120mesh, khách hàng có thể thay đổi sàn... -

WLM Máy làm bột đường tự động

Máy máy xay tự động có thể nghiền đường đóng băng thành bột rất rất mịn, hơn 200mesh. Khi nghiền đường, khách hàng có thể điều chỉnh kích...

Về chúng tôi

Tôn kính

-

Tôn kính

Tôn kính -

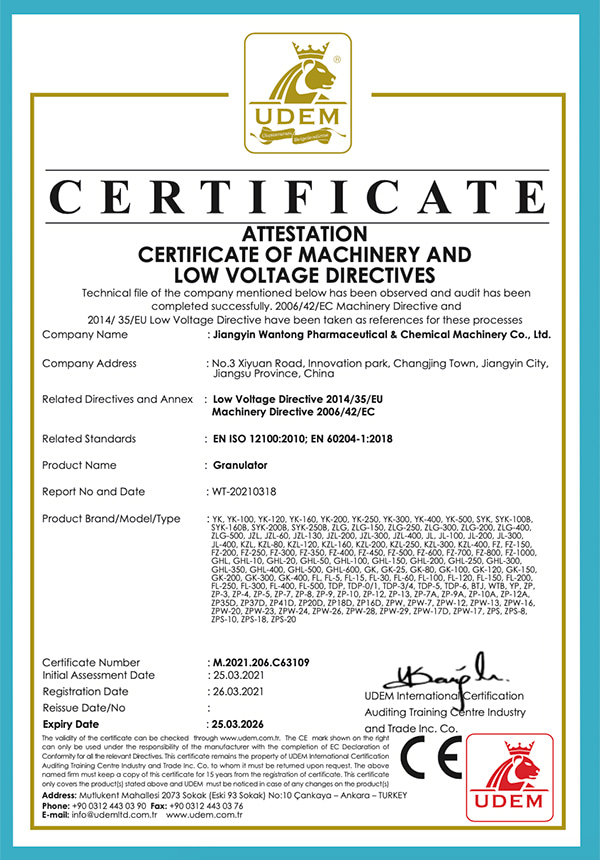

CE

CE

Tin tức

-

Tin tức trong ngành 2026-01-06

Giới thiệu về Máy nghiền gia vị Máy nghiền gia vị là những thiết bị cần thiết cho cả bếp...

Xem thêm -

Tin tức trong ngành 2026-01-04

Giới thiệu phương pháp sấy công nghiệp Sấy khô là một quá trình quan trọng trong sản xuất dược...

Xem thêm -

Tin tức trong ngành 2025-12-23

Giới thiệu về Máy trộn hình nón đôi Máy trộn hình nón đôi là máy trộn công nghiệp được s...

Xem thêm -

Tin tức trong ngành 2025-12-18

Giới thiệu về Máy mài gia vị Máy nghiền gia vị là công cụ thiết yếu cho cả bếp ăn thương...

Xem thêm

Mở rộng kiến thức ngành

Những chiến lược nào có thể được sử dụng để cải thiện hiệu quả năng lượng của các hoạt động phay đường?

Cải thiện hiệu quả năng lượng trong Phay đường Hoạt động là rất quan trọng để giảm chi phí, tăng cường tính bền vững và giảm thiểu tác động môi trường. Dưới đây là một số chiến lược hiệu quả để đạt được điều này:

Tối ưu hóa quá trình

Hệ thống điều khiển tự động:

Việc thực hiện các hệ thống điều khiển tự động có thể tăng cường đáng kể hiệu quả năng lượng của các hoạt động phay đường. Các hệ thống này liên tục giám sát và điều chỉnh các thông số quy trình trong thời gian thực, đảm bảo hiệu suất tối ưu và giảm lãng phí năng lượng. Bằng cách duy trì sự kiểm soát chính xác trong quá trình phay, các nhà máy có thể giảm thiểu mức tiêu thụ năng lượng trong khi tối đa hóa sản lượng.

Tích hợp quy trình:

Việc tích hợp các quy trình khác nhau trong hoạt động phay có thể dẫn đến tiết kiệm năng lượng đáng kể. Ví dụ, chất thải nhiệt từ một giai đoạn của quá trình có thể được sử dụng để làm nóng nguyên liệu ở giai đoạn khác. Sự tích hợp này làm giảm nhu cầu năng lượng tổng thể bằng cách sử dụng hiệu quả nhiệt có sẵn và giảm nhu cầu cho các nguồn sưởi ấm bổ sung.

Nâng cấp và bảo trì thiết bị

Thiết bị hiệu quả cao:

Đầu tư vào động cơ, máy bơm và nồi hơi hiệu quả cao là một cách đơn giản nhưng có tác động để tăng cường hiệu quả năng lượng. Thiết bị hiện đại được thiết kế để vận hành hiệu quả hơn, sử dụng ít năng lượng hơn để thực hiện các nhiệm vụ tương tự như các mô hình cũ hơn, kém hiệu quả hơn. Nâng cấp lên các thiết bị như vậy có thể dẫn đến giảm đáng kể mức tiêu thụ năng lượng.

Bảo trì thường xuyên:

Bảo trì thường xuyên thiết bị là điều cần thiết để đảm bảo nó hoạt động với hiệu suất cao nhất. Theo thời gian, thiết bị có thể trở nên kém hiệu quả hơn do hao mòn, tích tụ bụi bẩn và các yếu tố khác. Thường xuyên làm sạch và phục vụ các thiết bị như trao đổi nhiệt, nồi hơi và tuabin giúp duy trì hiệu quả của chúng, do đó giảm tiêu thụ năng lượng.

Đồng phát và năng lượng tái tạo

Đồng phát:

Đồng phát, hoặc nhiệt và năng lượng kết hợp (CHP), là một hệ thống năng lượng hiệu quả cao, tạo ra điện và nhiệt hữu ích đồng thời từ cùng một nguồn năng lượng. Trong các nhà máy đường, barasse (dư lượng sợi từ mía) có thể được sử dụng làm nhiên liệu cho đồng phát. Điều này không chỉ cung cấp một nguồn năng lượng tái tạo mà còn tối đa hóa năng lượng được chiết xuất từ sinh khối.

Nguồn năng lượng tái tạo:

Kết hợp các nguồn năng lượng tái tạo như tấm pin mặt trời hoặc tua -bin gió có thể cải thiện hơn nữa hiệu quả năng lượng của các hoạt động phay đường. Những nguồn tái tạo này có thể bổ sung cho nhu cầu năng lượng của nhà máy, giảm sự phụ thuộc vào nhiên liệu hóa thạch và giảm chi phí năng lượng tổng thể.

Phục hồi nhiệt và cách nhiệt

Hệ thống thu hồi nhiệt:

Lắp đặt hệ thống thu hồi nhiệt có thể thu thập và tái sử dụng nhiệt thải từ các quy trình khác nhau trong nhà máy. Ví dụ, nhiệt thải từ nồi hơi có thể được sử dụng để làm nóng nước đến hoặc không khí, làm giảm năng lượng cần thiết để sưởi ấm. Việc tái sử dụng năng lượng này giúp cải thiện hiệu quả tổng thể và giảm dấu chân năng lượng của nhà máy.

Cải thiện cách nhiệt:

Tăng cường cách nhiệt thiết bị và đường ống giúp giữ nhiệt, do đó làm giảm năng lượng cần thiết để duy trì nhiệt độ mong muốn. Cách điện thích hợp giảm thiểu mất nhiệt, đảm bảo rằng nhiều năng lượng được tạo ra được sử dụng hiệu quả trong quá trình phay.

Bằng cách áp dụng các chiến lược này, các nhà máy đường có thể cải thiện đáng kể hiệu quả năng lượng của chúng. Tối ưu hóa quá trình, nâng cấp thiết bị, đồng phát, tích hợp năng lượng tái tạo và quản lý nhiệt hiệu quả là tất cả các thành phần quan trọng của cách tiếp cận toàn diện về hiệu quả năng lượng. Các biện pháp này không chỉ thấp hơn chi phí vận hành mà còn góp phần vào tính bền vững và trách nhiệm môi trường của các hoạt động phay đường.

Cách quản lý hao mòn Nhà máy đường Thiết bị mài?

Mặc trên thiết bị mài trong các nhà máy đường là một thách thức đáng kể, ảnh hưởng đến hiệu quả, năng suất và chi phí bảo trì. Các chiến lược quản lý hiệu quả là rất quan trọng để đảm bảo tuổi thọ và hiệu suất tối ưu của thiết bị. Dưới đây là các chiến lược chính để quản lý hao mòn trên thiết bị mài đường:

Bảo trì và kiểm tra thường xuyên

Bảo trì theo lịch trình: Thực hiện một lịch trình bảo trì thường xuyên là rất cần thiết. Kiểm tra thường xuyên và phục vụ có thể xác định các dấu hiệu hao mòn sớm, cho phép can thiệp kịp thời. Cách tiếp cận chủ động này giúp ngăn ngừa sự cố bất ngờ và kéo dài tuổi thọ của thiết bị.

Giám sát hao mòn: Sử dụng các kỹ thuật giám sát hao mòn như thử nghiệm siêu âm, phân tích rung và hình ảnh nhiệt. Các phương pháp này cung cấp dữ liệu thời gian thực về điều kiện thiết bị, cho phép bảo trì dự đoán và giảm thời gian chết.

Lựa chọn vật liệu và lớp phủ bảo vệ

Vật liệu chất lượng cao: Sử dụng vật liệu chất lượng cao, chống mài mòn cho các thành phần quan trọng như con lăn và tấm máy nghiền có thể giảm đáng kể hao mòn. Các vật liệu như thép hợp kim và cacbua vonfram được biết đến với độ bền và khả năng chống mài mòn.

Lớp phủ bảo vệ: Áp dụng các lớp phủ bảo vệ như lớp phủ cứng hoặc gốm để đeo bề mặt có thể kéo dài tuổi thọ của thiết bị mài. Những lớp phủ này cung cấp một lớp cứng, chống hao mòn, bảo vệ vật liệu cơ bản khỏi mài mòn và xói mòn.

Cải tiến và nâng cấp thiết kế

Thiết kế thành phần: Tối ưu hóa thiết kế các thành phần mài có thể làm giảm nồng độ ứng suất và tăng cường độ bền. Cải tiến thiết kế, chẳng hạn như sử dụng đường kính con lăn lớn hơn hoặc cơ chế phân phối tải tốt hơn, có thể giảm thiểu hao mòn.

Các thành phần mô -đun: Thực hiện thiết kế mô -đun cho các thành phần giúp thay thế các bộ phận bị mòn dễ dàng hơn. Điều này làm giảm thời gian chết trong quá trình bảo trì và đảm bảo phục hồi nhanh hơn các hoạt động bình thường.

Bôi trơn và làm mát

Bôi trơn đúng cách: Bôi trơn đầy đủ các bộ phận chuyển động là rất quan trọng để giảm ma sát và hao mòn. Sử dụng loại và cấp độ bôi trơn thích hợp đảm bảo hoạt động trơn tru và bảo vệ chống hao mòn.

Hệ thống làm mát: Các hệ thống làm mát hiệu quả giúp tiêu tan nhiệt tạo ra trong quá trình mài, có thể tăng tốc độ mòn. Thực hiện các cơ chế làm mát nước hoặc không khí có thể duy trì nhiệt độ hoạt động tối ưu và giảm hao mòn.

Điều chỉnh hoạt động

Quản lý tải: Giám sát và điều chỉnh tải trọng trên thiết bị mài để tránh quá tải là điều cần thiết. Đảm bảo rằng các thiết bị hoạt động trong công suất thiết kế của nó ngăn chặn căng thẳng và hao mòn quá mức.

Chất lượng nguyên liệu: Đảm bảo rằng nguyên liệu (mía hoặc củ cải đường) được chuẩn bị đúng trước khi mài có thể ngăn ngừa thiệt hại cho thiết bị. Loại bỏ đá, mảnh vụn kim loại và các vật thể lạ khác làm giảm nguy cơ hao mòn.

Đào tạo nhân viên

Đào tạo nhà điều hành: Các nhà khai thác đào tạo về các thực tiễn tốt nhất để vận hành và duy trì thiết bị mài có thể giảm đáng kể hao mòn. Kỹ thuật sử dụng và xử lý thích hợp giúp giảm thiểu căng thẳng không cần thiết trên thiết bị.

Đào tạo nhân viên bảo trì: Đảm bảo nhân viên bảo trì được đào tạo tốt về các kỹ thuật mới nhất để kiểm tra và phục vụ thiết bị là rất quan trọng. Theo kịp các công nghệ bảo trì mới nhất có thể cải thiện quản lý hao mòn.

Bằng cách thực hiện các chiến lược này, các nhà máy đường có thể quản lý hiệu quả hao mòn trên thiết bị mài, đảm bảo hoạt động mượt mà hơn, giảm thời gian chết và chi phí bảo trì thấp hơn. Bảo trì thường xuyên, vật liệu chất lượng cao, lớp phủ bảo vệ, cải tiến thiết kế, bôi trơn và làm mát thích hợp, điều chỉnh hoạt động và đào tạo nhân viên toàn diện là tất cả các thành phần quan trọng của một chương trình quản lý hao mòn hiệu quả. Những biện pháp này tập thể đóng góp vào tuổi thọ và hiệu quả của thiết bị nghiền đường.