Gạch giường chất lỏng đã trở thành một kỹ thuật nền tảng trong các ngành công nghiệp dược phẩm, hóa học và thực phẩm hiện đại do hiệu quả của nó trong việc biến bột mịn thành các hạt chảy tự do với kích thước hạt được kiểm soát và tăng cường độ nén. Máy tạo hạt chất lỏng (FBG), là thiết bị cốt lõi cho quá trình này, cung cấp hiệu suất trộn, sấy và tạo hạt vượt trội trong một đơn vị, thúc đẩy cả chất lượng sản phẩm và hiệu quả quy trình.

Bài viết này cung cấp một cái nhìn tổng quan toàn diện về các nguyên tắc làm việc, cân nhắc thiết kế, các thông số quy trình, lợi thế, hạn chế và ứng dụng công nghiệp của các máy tạo hạt chất lỏng, tập trung vào vai trò phát triển của chúng trong việc sản xuất và tối ưu hóa quy trình liên tục.

1. Nguyên tắc cơ bản của hạt chất lỏng

Gạch giường chất lỏng liên quan đến việc treo các hạt trong một luồng không khí nóng chảy lên trong khi đồng thời phun dung dịch hạt hoặc chất kết dính lên bột chất lỏng. Quá trình này bao gồm ba giai đoạn chính:

-

Chất chảy: Không khí nóng được giới thiệu từ dưới cùng của buồng để làm lỏng lớp bột, tạo ra một môi trường năng động và hỗn loạn.

-

Xịt: Một dung dịch chất kết dính được nguyên tử hóa thông qua vòi phun và phun vào các hạt lỏng, làm cho các hạt tuân thủ và tạo thành các hạt.

-

Sấy khô: Không khí nóng làm bay hơi dung môi hoặc độ ẩm từ chất kết dính, củng cố các hạt và ngăn ngừa sự kết tụ.

Kết quả là các hạt đồng nhất, dày đặc và ổn định cơ học với các đặc tính dòng chảy được cải thiện, khả năng nén và hành vi phân tán.

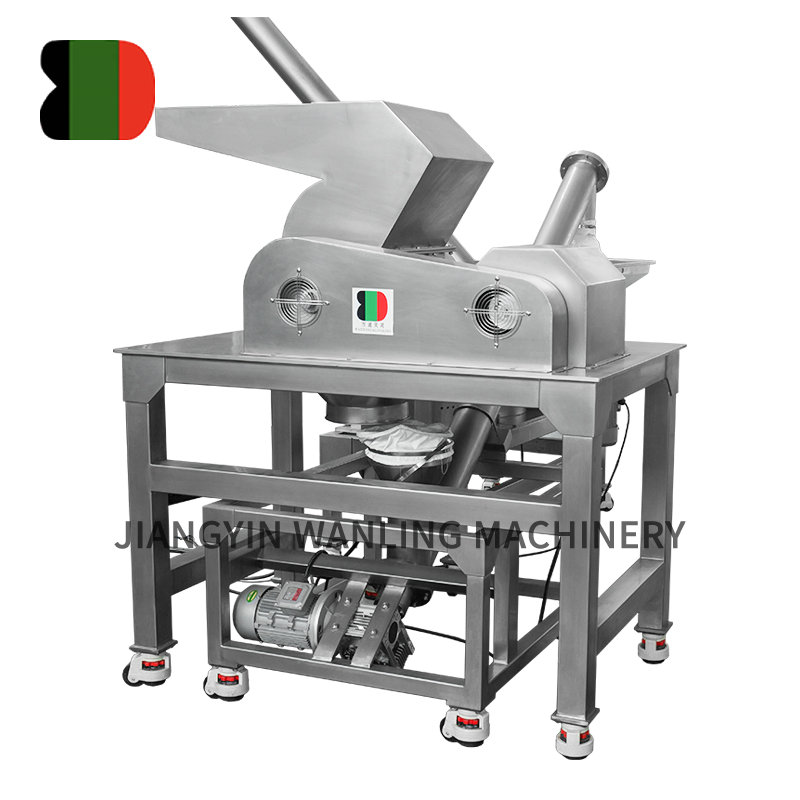

2. Thiết kế và các thành phần của một máy tạo thành giường chất lỏng

Một loại hạt giường chất lỏng điển hình bao gồm một số thành phần tích hợp:

-

Đơn vị xử lý không khí (AHU): Nguồn cung cấp được lọc, không khí kiểm soát nhiệt độ và độ ẩm để đảm bảo chất lỏng và khô nhất quán.

-

Phòng sản phẩm: Tàu hạt chính nơi bột được chất lỏng và hạt; Thường được thiết kế với cột Wurster hoặc vùng phân vùng trong các mô hình nâng cao.

-

Hệ thống phun phun: Cung cấp dung dịch chất kết dính ở dạng nguyên tử; Có thể là khởi đầu, phun đáy hoặc phun tiếp tuyến tùy thuộc vào thiết kế quy trình.

-

Hệ thống lọc: Bắt giữ tiền phạt trên không và ngăn ngừa mất sản phẩm; Bộ lọc túi hoặc bộ lọc hộp mực thường được sử dụng.

-

Hệ thống điều khiển: Màn hình và điều chỉnh nhiệt độ, luồng không khí, tốc độ phun và giảm áp suất trên hệ thống để duy trì sự ổn định của quá trình.

Các hệ thống hiện đại thường bao gồm các tính năng CIP (Clean-tại chỗ), các công cụ PAT (Công nghệ phân tích quy trình) và quản lý công thức tự động để tuân thủ GMP và dễ vận hành.

3. Các tham số quy trình chính

Hiệu suất và khả năng tái tạo của hạt giường chất lỏng dựa nhiều vào việc tối ưu hóa các thông số quy trình:

-

Nhiệt độ và tốc độ dòng không khí đầu vào: Ảnh hưởng đến hiệu quả sấy và chất lượng chất lỏng.

-

Tốc độ phun và kích thước giọt: Xác định phân phối chất kết dính và tăng trưởng hạt; Xịt quá mức có thể dẫn đến quá mức hoặc tích tụ.

-

Áp suất không khí nguyên tử: Ảnh hưởng đến kích thước giọt và phân tán phun; Kiểm soát tốt ngăn chặn sự tắc nghẽn vòi phun và hạt không đồng đều.

-

Nhiệt độ giường: Được kiểm soát trong một phạm vi cụ thể để tránh sự xuống cấp của các vật liệu nhạy cảm với nhiệt.

-

Độ ẩm và phát hiện điểm cuối: Các cảm biến nội tuyến như quang phổ NIR (gần hồng ngoại) giúp xác định chính xác các điểm cuối hạt.

Cân bằng các biến này đảm bảo các đặc tính hạt nhất quán và giảm thiểu biến đổi theo từng đợt.

4. Các chế độ ứng dụng chất kết dính

Các hạt nhân có thể được phân loại theo hướng và phương pháp ứng dụng chất kết dính:

-

Hạt cách phun hàng đầu: Chất kết dính được phun từ phía trên lên giường lỏng; Được sử dụng rộng rãi để kết tụ và tạo hạt ướt trong dược phẩm.

-

Lớp phủ dưới đáy (Wurster): Được thiết kế ban đầu để phủ các hạt hoặc viên; có thể được sử dụng trong tạo hạt khi ứng dụng chính xác là bắt buộc.

-

Hệ thống phun tiếp tuyến: Có một đĩa quay và luồng không khí tiếp tuyến; Thích hợp cho các hạt lớn hơn hoặc dày hơn đòi hỏi phải tạo hạt được kiểm soát nhiều hơn.

Mỗi cấu hình có các trường hợp sử dụng cụ thể tùy thuộc vào kích thước hạt, tính chất công thức và hình thái hạt mong muốn.

5. Ưu điểm của hạt chất lỏng

Kỹ thuật tạo hạt chất lỏng cung cấp một số lợi ích so với các phương pháp tạo hạt thông thường như tạo hạt cao hoặc hạt khô:

-

Phân phối kích thước hạt thống nhất: Thúc đẩy hiệu suất máy tính bảng và đóng gói vượt trội.

-

Các bước quy trình tích hợp: Kết hợp hạt và sấy khô trong một đơn vị, giảm dấu chân thiết bị và thời gian xử lý.

-

Cải thiện sự ổn định của sản phẩm: Các hạt được hình thành thông qua các kỹ thuật giường chất lỏng có độ ẩm còn lại thấp hơn và tính toàn vẹn cấu trúc cao hơn.

-

Khả năng mở rộng và linh hoạt hàng loạt: Dễ dàng thích nghi từ các đơn vị quy mô phòng thí nghiệm sang các hệ thống sản xuất đầy đủ.

-

Giảm nguy cơ nhiễm chéo: Các hệ thống kèm theo với lọc không khí nội tuyến duy trì độ tinh khiết và vệ sinh sản phẩm.

Những lợi thế này làm cho các nhà máy tạo hạt chất lỏng đặc biệt phù hợp cho các môi trường được quy định như sản xuất dược phẩm và thực phẩm.

6. Ứng dụng trên các ngành công nghiệp

Dược phẩm:

Máy tạo hạt chất lỏng được sử dụng rộng rãi để tạo ra các hạt cho viên và viên nang với cấu hình nén và hòa tan tăng cường. Họ cũng hỗ trợ mặt nạ vị giác và các công thức phát hành có kiểm soát thông qua các quá trình lớp và lớp phủ.

Hóa chất và hóa chất hóa học:

Trong quá trình xử lý hóa học, FBG được sử dụng để tạo thành các hạt từ bột mịn, bụi để giảm các nguy cơ xử lý và cải thiện dòng chảy. Trong sản xuất hóa chất hóa học, chúng giúp sản xuất các hạt cho phân bón và thuốc trừ sâu với tính đồng nhất ứng dụng tốt hơn.

Ngành công nghiệp thực phẩm:

FBG được sử dụng trong việc tạo hạt của các thành phần như bột súp tức thời, cà phê hoặc bổ sung dinh dưỡng, cải thiện độ hòa tan, kết cấu và độ ổn định.

Chất tẩy rửa và sản phẩm làm sạch:

Các chất tẩy rửa hạt được tạo ra thông qua các hệ thống giường chất lỏng cho thấy tốc độ hòa tan tăng cường và giảm trong quá trình lưu trữ.

7. Hạn chế và thách thức

Mặc dù có lợi, tạo hạt chất lỏng có những hạn chế nhất định:

-

Vốn cao và chi phí hoạt động: Đầu tư thiết bị ban đầu và tiêu thụ năng lượng cao hơn so với các phương pháp tạo hạt đơn giản hơn.

-

Độ nhạy vật liệu: Không thích hợp cho các loại bột có tính kết dính cao hoặc ưa nước rất khó để hòa tan.

-

Độ phức tạp mở rộng: Yêu cầu phát triển quy trình cẩn thận để duy trì tính nhất quán trên các thang đo.

-

Nguy cơ quá mức hoặc tích tụ: Độ lệch của quá trình có thể nhanh chóng dẫn đến sự hình thành cục không mong muốn hoặc tính đồng nhất của hạt kém.

Để giải quyết những điều này, các nhà sản xuất đang ngày càng tích hợp các điều khiển nâng cao, cảm biến nội tuyến và các phương pháp thiết kế dựa trên mô phỏng để dự đoán và giảm thiểu rủi ro.

8. Những tiến bộ và xu hướng trong tương lai

Những đổi mới gần đây đã mở rộng hơn nữa các khả năng và hiệu quả của các nhà máy tạo hạt chất lỏng:

-

Granulation giường liên tục: Chuyển từ các hệ thống hàng loạt sang các hệ thống liên tục cho phép kiểm soát chất lượng thời gian thực và thông lượng cao hơn.

-

Cảm biến thông minh và điều khiển dựa trên AI: Việc thực hiện các công cụ PAT và học máy cho phép kiểm soát thích ứng các điểm cuối và tham số chất lượng.

-

Giám sát độ ẩm khép kín: Giúp giảm thời gian chu kỳ và cải thiện tính nhất quán của hạt bằng cách tự động điều chỉnh không khí sấy và tốc độ phun.

-

Thiết kế thiết bị mô -đun: Tạo điều kiện thay đổi sản phẩm nhanh chóng và tính linh hoạt đa sản phẩm.

Những tiến bộ này là định vị công nghệ giường chất lỏng ở trung tâm của các chiến lược công nghiệp 4.0 trong sản xuất dược phẩm và thực phẩm.