Máy đóng gói bột Nhà sản xuất

-

Máy làm đầy bột trà bán tự động

Máy làm đầy có thể lấp đầy các vật liệu bột khác nhau bao gồm muối, gia vị, bột trà, ớt, đường, v.v. áp dụng cho thực phẩm, sinh học, y h... -

500g máy đóng gói chất làm đầy thực phẩm

Máy đóng gói bột thực phẩm này được sử dụng rộng rãi để đóng gói bất kỳ sản phẩm hạt lỏng, không kết dính nào và các ngành công nghiệp hó... -

Máy gói gói bột thực phẩm tự động đầy đủ

Cân tự động, hình thành túi, làm đầy, niêm phong, cắt và in số lô Hoàn thành thiết kế nhãn hiệu trên bao bì (hệ thống kiểm soát màu) ... -

Máy gia vị muối nửa tự động

Máy làm đầy gia vị nửa tự động chủ yếu được sử dụng để đóng gói định lượng vật liệu bột trong thực phẩm, sinh học, y học, công nghiệp hóa... -

Máy đóng gói đầy bột 1kg

Máy làm đầy bột 1kg này là một máy đóng gói loại tự động. Nó có thể trọng lượng, làm túi, làm đầy, niêm phong, cắt, số lô tự động. Máy đó...

Về chúng tôi

Tôn kính

-

Tôn kính

Tôn kính -

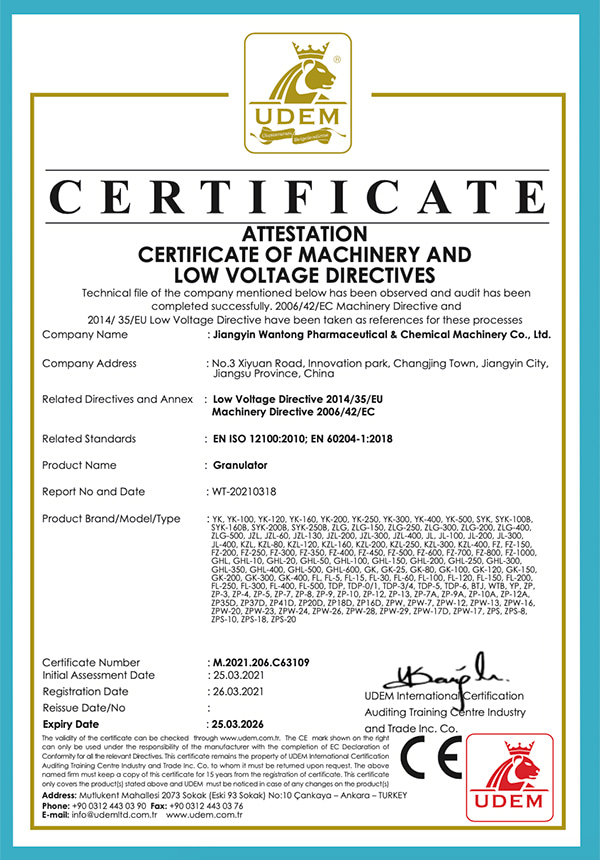

CE

CE

Tin tức

-

Tin tức trong ngành 2026-01-06

Giới thiệu về Máy nghiền gia vị Máy nghiền gia vị là những thiết bị cần thiết cho cả bếp...

Xem thêm -

Tin tức trong ngành 2026-01-04

Giới thiệu phương pháp sấy công nghiệp Sấy khô là một quá trình quan trọng trong sản xuất dược...

Xem thêm -

Tin tức trong ngành 2025-12-23

Giới thiệu về Máy trộn hình nón đôi Máy trộn hình nón đôi là máy trộn công nghiệp được s...

Xem thêm -

Tin tức trong ngành 2025-12-18

Giới thiệu về Máy mài gia vị Máy nghiền gia vị là công cụ thiết yếu cho cả bếp ăn thương...

Xem thêm

Mở rộng kiến thức ngành

Làm thế nào để đảm bảo dòng chảy của bột đồng đều trong máy đóng gói bột?

Đảm bảo một dòng bột đồng đều trong máy đóng gói bột là rất quan trọng để đạt được kết quả đóng gói chính xác và nhất quán. Dưới đây là một số phương pháp để đạt được điều này:

Điều hòa bột: Điều hòa bột trước khi đóng gói có thể giúp cải thiện tính chất dòng chảy của nó. Điều này có thể liên quan đến các quá trình như sàng, khử hóa hoặc sấy khô để đảm bảo rằng bột là dòng chảy tự do và không có các cụm hoặc cục.

Lưu trữ thích hợp: Lưu trữ đúng cách của bột trước khi nó vào máy đóng gói là rất cần thiết. Bột nên được lưu trữ trong môi trường khô và được kiểm soát để ngăn chặn sự hấp thụ độ ẩm hoặc làm giảm, có thể ảnh hưởng đến khả năng lưu chuyển.

Thiết kế phễu được tối ưu hóa: Thiết kế phễu đóng vai trò quan trọng trong việc thúc đẩy dòng bột đồng đều vào máy đóng gói. Hoppers nên được thiết kế với các bề mặt bên trong mịn và các góc thích hợp để tạo điều kiện cho dòng bột mà không gây ra sự treo cổ hoặc tắc nghẽn.

Rung hoặc kích động: Kết hợp các cơ chế rung hoặc kích động vào phễu hoặc hệ thống cho ăn có thể giúp nới lỏng bột nén và thúc đẩy dòng chảy đồng đều. Các bộ cấp liệu rung hoặc chất kích thích có thể được sử dụng để lắc nhẹ bột và ngăn chặn cầu nối hoặc chuột.

Tốc độ cho ăn nhất quán: Duy trì tỷ lệ cho ăn nhất quán vào máy đóng gói là điều cần thiết để đạt được dòng chảy đồng đều. Nên sử dụng các nguồn cấp dữ liệu hoặc hệ thống dùng thuốc được hiệu chỉnh đúng cách để đảm bảo rằng bột được chuyển đến máy đóng gói với tốc độ ổn định và được kiểm soát.

Kiểm soát lưu lượng không khí: Kiểm soát thích hợp lưu lượng không khí trong máy đóng gói cũng có thể ảnh hưởng đến dòng chảy bột. Không khí quá mức có thể làm gián đoạn dòng chảy của bột, dẫn đến việc lấp đầy và đóng gói thất thường. Điều chỉnh cài đặt luồng không khí và sử dụng dao không khí hoặc rèm cửa không khí có thể giúp ổn định dòng chảy bột.

Giám sát và điều chỉnh thời gian thực: Việc thực hiện các cảm biến hoặc hệ thống giám sát trong máy đóng gói để phát hiện các biến thể trong dòng bột có thể cho phép điều chỉnh thời gian thực để tối ưu hóa dòng chảy. Điều này có thể liên quan đến việc điều chỉnh tốc độ trung chuyển, cường độ rung hoặc cài đặt luồng không khí khi cần thiết để duy trì lưu lượng đồng đều.

Bằng cách thực hiện các phương pháp này, các nhà sản xuất có thể đảm bảo một dòng bột nhất quán và thống nhất trong Máy đóng gói bột , dẫn đến kết quả đóng gói chính xác và chất lượng cao.

Làm thế nào để tối ưu hóa để giảm lượng vật liệu đóng gói được sử dụng trong máy đóng gói bột?

Để tối ưu hóa và giảm lượng vật liệu đóng gói được sử dụng trong máy đóng gói bột, hãy xem xét các chiến lược sau:

Tối ưu hóa thiết kế bao bì: Thiết kế bao bì phù hợp với các yêu cầu cụ thể của sản phẩm bột, đảm bảo sử dụng vật liệu tối thiểu trong khi duy trì tính toàn vẹn và hấp dẫn của sản phẩm.

Lựa chọn vật liệu: Chọn vật liệu đóng gói nhẹ và thân thiện với môi trường cung cấp sự bảo vệ đầy đủ cho sản phẩm bột. Xem xét các tùy chọn có thể tái chế hoặc phân hủy sinh học để giảm thiểu tác động môi trường.

Giảm thiểu quá mức: Tránh quá mức quá mức hoặc bao bì thứ cấp bất cứ khi nào có thể. Hợp lý hóa quá trình đóng gói để loại bỏ các lớp vật liệu đóng gói không cần thiết.

Tối ưu hóa mức độ lấp đầy: Điều chỉnh quá trình làm đầy để đảm bảo rằng các thùng chứa đóng gói được lấp đầy ở mức tối ưu, giảm thiểu cả chất thải vật liệu ủ ủ và giảm và giảm chất thải vật liệu.

Hệ thống đóng gói tự động: Đầu tư vào các hệ thống đóng gói tự động được trang bị các điều khiển và cảm biến nâng cao để đo chính xác và phân phối lượng bột cần thiết. Các hệ thống tự động có thể giúp giảm thiểu chất thải vật liệu bằng cách giảm lỗi của con người và đảm bảo kết quả đóng gói nhất quán.

Thực hành sản xuất tinh gọn: Áp dụng các nguyên tắc sản xuất tinh gọn để xác định và loại bỏ sự thiếu hiệu quả trong quá trình đóng gói. Hợp lý hóa quy trình công việc, giảm thời gian thiết lập và tối ưu hóa việc xử lý vật liệu để giảm thiểu chất thải và tối đa hóa năng suất.

Sử dụng các vật liệu đóng gói được hình thành sẵn: Cân nhắc sử dụng vật liệu đóng gói được hình thành sẵn, chẳng hạn như túi hoặc thùng chứa sẵn, để giảm lượng vật liệu được sử dụng trong quy trình đóng gói. Các vật liệu được hình thành trước có thể được điều chỉnh để phù hợp với kích thước chính xác của sản phẩm, giảm thiểu chất thải vật liệu dư thừa.

Phương pháp niêm phong tối ưu hóa: Chọn các phương pháp niêm phong yêu cầu sử dụng vật liệu tối thiểu trong khi duy trì tính toàn vẹn của gói. Sử dụng các công nghệ niêm phong tiên tiến, chẳng hạn như niêm phong nhiệt hoặc niêm phong siêu âm, để tạo ra các con dấu an toàn mà không cần chồng chéo quá mức.

Thực hiện các vật liệu có thể tái chế hoặc phân hủy sinh học: Khám phá việc sử dụng vật liệu đóng gói có thể tái chế hoặc phân hủy sinh học để giảm thiểu tác động môi trường. Tìm kiếm các vật liệu sáng tạo cung cấp các giải pháp đóng gói bền vững mà không ảnh hưởng đến chất lượng hoặc an toàn sản phẩm.

Thực hiện các chiến lược tối ưu hóa này, các nhà sản xuất có thể giảm lượng vật liệu đóng gói được sử dụng trong Máy đóng gói bột , dẫn đến tiết kiệm chi phí, lợi ích môi trường và hiệu quả quy trình tổng thể.