Máy nghiền bột Nhà sản xuất

-

Máy làm bột nghệ

Máy làm bột nghệ có thể nghiền vật liệu thành kích thước hoặc bột nhỏ, nó có thể nghiền bột nghệ vào bột khoảng 60mesh. Máy xay có thể đư... -

Máy xay quế

Máy xay quế có thể nghiền quế trực tiếp từ kích thước lớn đến bột 12-120mesh. Kích thước bột quế cuối cùng có thể được kiểm soát bằng rây... -

Máy mài lá

Máy máy mài lá là máy máy mài Superfine WLM, máy này rất giỏi trong vật liệu mài bằng sợi, như lá, trà, rễ, thảo mộc và v.v -

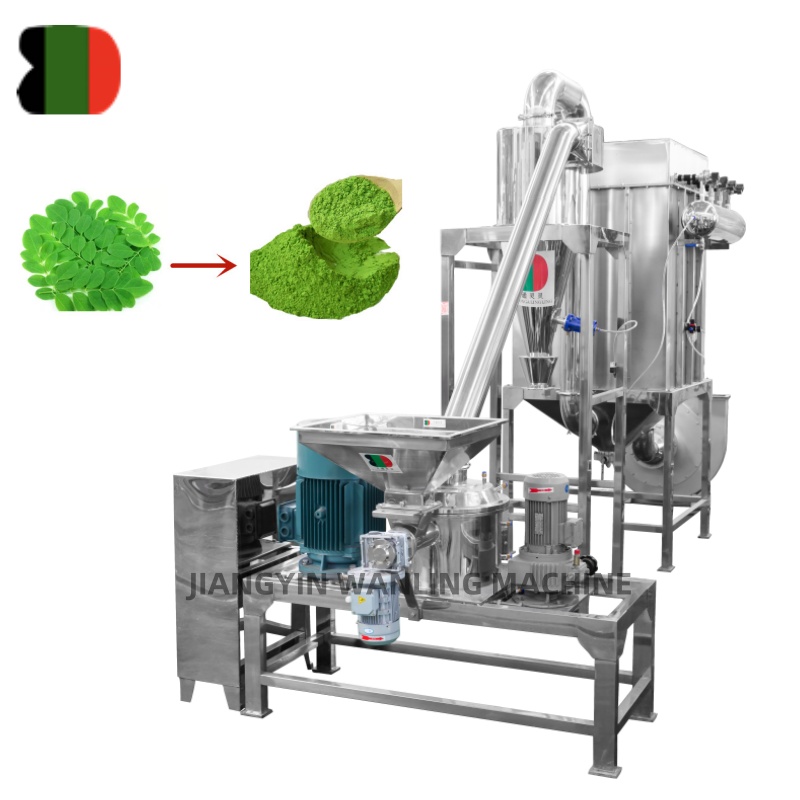

Máy mài lá

Máy mài lá có thể nghiền nhiều loại lá, như lá moringa, lá xanh, lá cây, henna và v.v ... Nó có thể nghiền lá thành bột rất mịn, hơn 300 ... -

Lá máy mài

Máy xay lá được bán nóng trong công ty wanling, bởi vì nó có tác dụng mài tốt trên nhiều vật liệu cứng như lá, rễ, thảo mộc, thuốc nhuộm ... -

Máy mài muối

Máy mài muối là một máy xay tự động, với hệ thống xả lốc xoáy, máy mài muối có thể hoạt động liên tục. Máy mài được làm bằng thép không g... -

Máy mài ớt

Phễu thức ăn bằng máy mài ớt rất lớn, phù hợp với vật liệu lớn như ớt, quế, gừng, v.v ... Máy mài có thể trực tiếp nghiền ớt đến kích thư... -

Máy làm bột gia vị

Máy làm bột gia vị này là máy mài nóng của công ty wanling, đây là nhà máy búa loại tự động. Khách hàng có thể nhận được bột gia vị 50-40... -

WLM tự động làm máy xay bột đường

Nâng cao khả năng chế biến thực phẩm của bạn với máy máy xay làm bột tự động WLM. Được thiết kế cho độ chính xác và hiệu quả, máy xay đa ... -

WLM Máy mài kẹo cao su tự động

Tăng cường hoạt động chế biến thực phẩm của bạn với máy mài kẹo cao su tự động WLM. Được thiết kế cho hiệu quả và độ chính xác vượt trội,... -

WLM để lại máy xay bột

Xử lý một loạt các lá với máy xay bột WLM, có thể chuyển đổi nhiều loại lá thành bột mịn. Máy mài WLM sử dụng một động cơ mạnh mẽ và cơ c...

Về chúng tôi

Tôn kính

-

Tôn kính

Tôn kính -

CE

CE

Tin tức

-

Tin tức trong ngành 2026-01-06

Giới thiệu về Máy nghiền gia vị Máy nghiền gia vị là những thiết bị cần thiết cho cả bếp...

Xem thêm -

Tin tức trong ngành 2026-01-04

Giới thiệu phương pháp sấy công nghiệp Sấy khô là một quá trình quan trọng trong sản xuất dược...

Xem thêm -

Tin tức trong ngành 2025-12-23

Giới thiệu về Máy trộn hình nón đôi Máy trộn hình nón đôi là máy trộn công nghiệp được s...

Xem thêm -

Tin tức trong ngành 2025-12-18

Giới thiệu về Máy mài gia vị Máy nghiền gia vị là công cụ thiết yếu cho cả bếp ăn thương...

Xem thêm

Mở rộng kiến thức ngành

Làm thế nào để máy mài hỗ trợ tải và dỡ hàng tự động và các chức năng thay đổi công cụ?

Với sự phát triển liên tục của ngành sản xuất, máy mài, như các thiết bị chế biến quan trọng, đã thấy sự cải thiện trong mức độ tự động hóa và trí thông minh của họ. Trong số này, tải và dỡ tự động, cũng như các chức năng thay đổi công cụ, đã trở thành các dấu hiệu quan trọng của các máy mài hiện đại. Bài viết này sẽ cung cấp một giới thiệu chi tiết về cách máy mài hỗ trợ hai chức năng này, nguyên tắc làm việc và lợi thế của chúng.

Chức năng tải và dỡ tự động

Chức năng tải và dỡ tự động là một phần quan trọng của việc tự động hóa máy mài. Nó sử dụng các thiết bị tự động hóa như robot và băng tải để đạt được tự động lấy, định vị và đặt phôi, do đó giảm cường độ lao động của người vận hành và cải thiện hiệu quả sản xuất.

Hệ thống tải và dỡ tự động của một máy mài thường bao gồm robot, dây băng tải, đồ đạc và cảm biến. Robot xác định vị trí và hướng của phôi thông qua các cảm biến, sau đó lấy phôi từ băng chuyền với đồ đạc và đặt nó lên máy mài của máy mài để xử lý. Sau khi xử lý, robot sẽ loại bỏ phôi khỏi máy làm việc và đặt nó lên băng chuyền tiếp theo để xử lý tiếp theo.

Cảm biến đóng vai trò chính trong quá trình tải và dỡ tự động. Họ có thể theo dõi vị trí, định hướng và trạng thái của phôi trong thời gian thực, đảm bảo rằng robot có thể lấy chính xác và đặt phôi. Ngoài ra, các cảm biến có thể phát hiện độ chính xác chất lượng và xử lý của phôi, cung cấp hỗ trợ dữ liệu để xử lý tiếp theo.

Hàm tải và dỡ tự động mang lại nhiều lợi thế. Đầu tiên, nó làm giảm cường độ lao động của các nhà khai thác và giảm thiểu tác động của các yếu tố con người đến chất lượng xử lý. Thứ hai, nó làm tăng hiệu quả sản xuất và rút ngắn chu kỳ sản xuất. Hơn nữa, tải và dỡ tự động cho phép thay thế nhanh và định vị các phôi, cung cấp sự thuận tiện cho sản xuất đa hóa và sản xuất hàng loạt nhỏ trong quá trình xử lý.

Chức năng thay đổi công cụ tự động

Chức năng thay đổi công cụ tự động là một biểu hiện đáng kể của trí thông minh của Máy mài . Nó đạt được sự thay thế và định vị công cụ nhanh chóng thông qua bộ thay đổi công cụ tự động, do đó cải thiện hiệu quả và độ chính xác của xử lý.

Bộ thay đổi công cụ tự động của máy mài thường áp dụng các biểu mẫu như tạp chí công cụ loại đĩa hoặc người giữ công cụ quay. Lấy tạp chí công cụ loại đĩa làm ví dụ, nó thường chứa nhiều khe công cụ, mỗi khe chứa một công cụ. Khi cần thay thế công cụ, hộp trục chính tăng lên một vị trí nhất định, căn chỉnh công cụ trên trục chính với công cụ trong tạp chí. Sau đó, trục chính giải phóng giá đỡ công cụ, tạp chí di chuyển về phía trước để loại bỏ công cụ khỏi trục chính và xoay để định vị công cụ cần thiết tiếp theo. Cuối cùng, tạp chí rút lại, chèn công cụ mới vào lỗ trục chính, trục chính kẹp người giữ công cụ và xuống vị trí làm việc, hoàn thành nhiệm vụ thay đổi công cụ.

Hệ thống điều khiển đóng một vai trò quan trọng trong quá trình thay đổi công cụ tự động. Nó có thể tự động chọn các công cụ dựa trên các yêu cầu xử lý, kiểm soát các hành động thay đổi công cụ và đảm bảo công cụ thay đổi độ chính xác. Ngoài ra, hệ thống điều khiển có thể quản lý và duy trì các công cụ, chẳng hạn như ghi lại số lượng công cụ sử dụng và mức độ hao mòn, để tạo điều kiện thay thế kịp thời và bảo trì các công cụ.

Chức năng thay đổi công cụ tự động mang lại lợi thế đáng kể. Thứ nhất, nó tăng cường hiệu quả xử lý. Với bộ thay đổi công cụ tự động, máy mài có thể hoàn thành việc thay thế và định vị công cụ trong một thời gian ngắn, giảm thời gian không xử lý. Thứ hai, nó cải thiện độ chính xác xử lý. Do quá trình thay đổi công cụ được hệ thống điều khiển tự động hoàn thành, nó đảm bảo tính chính xác và tính nhất quán của việc thay thế công cụ. Hơn nữa, thay đổi công cụ tự động cho phép chuyển đổi và thích ứng nhanh chóng cho sản xuất đa biến và hàng loạt nhỏ.

Việc tải và dỡ tự động, cũng như các chức năng thay đổi công cụ của máy mài, là những hướng phát triển quan trọng trong sản xuất hiện đại. Họ cải thiện hiệu quả sản xuất, giảm cường độ lao động và tăng cường độ chính xác và linh hoạt của xử lý thông qua thiết bị và công nghệ tự động hóa, đưa động lực mới vào sự phát triển của ngành sản xuất.

Làm thế nào để giảm tiếng ồn và làm cho quá trình mài chạy trơn tru?

Trong quá trình mài, việc tạo tiếng ồn không chỉ ảnh hưởng đến sự thoải mái của môi trường làm việc mà còn có thể ảnh hưởng đến sức khỏe của các nhà khai thác. Ngoài ra, hoạt động trơn tru là rất quan trọng để đảm bảo xử lý chất lượng và hiệu quả. Dưới đây là một số chiến lược để giảm tiếng ồn trong quá trình mài và đảm bảo hoạt động trơn tru:

Tối ưu hóa thông số mài

Tốc độ mài: Chọn tốc độ mài thích hợp là điều cần thiết để giảm nhiễu. Tốc độ mài quá mức có thể dẫn đến tăng tiếng ồn, trong khi tốc độ quá thấp có thể ảnh hưởng đến hiệu quả xử lý. Do đó, tốc độ mài nên được chọn dựa trên vật liệu của phôi và yêu cầu xử lý.

Tốc độ thức ăn: Tốc độ thức ăn hợp lý có thể đảm bảo mài mịn, giảm tiếng ồn do va chạm giữa phôi và bánh mài.

Độ sâu mài: Một độ sâu mài thích hợp có thể làm giảm nhiệt tạo ra trong quá trình mài, làm giảm nhiệt độ của phôi và bánh mài, và do đó làm giảm nhiễu.

Chọn chất chống mài mòn và bánh xe thích hợp

Loại mài mòn: Chọn loại mài mòn thích hợp dựa trên vật liệu của phôi và yêu cầu xử lý để đảm bảo mài mịn.

Bánh mài grit: Kích thước đúng của bánh mài có thể đảm bảo mài hiệu quả trong khi giảm nhiễu do hao mòn bánh xe.

Làm mát và bôi trơn

Sử dụng chất làm mát: Sử dụng chất làm mát trong quá trình mài có thể làm giảm nhiệt độ mài, giảm nhiễu do nhiệt độ cao. Chất làm mát cũng phục vụ chức năng bôi trơn, giảm ma sát giữa phôi và bánh mài.

Tối ưu hóa hệ thống làm mát: Tối ưu hóa các thông số thiết kế và vận hành của hệ thống làm mát để đảm bảo chất làm mát được cung cấp đều và đều đặn cho khu vực mài, cải thiện hiệu ứng làm mát.

Bảo trì thiết bị

Vòng bi và các thành phần truyền dẫn: Thường xuyên kiểm tra và duy trì các bộ phận chính như vòng bi và các thành phần truyền để đảm bảo hoạt động bình thường của chúng và ngăn ngừa tiếng ồn do sự lỏng lẻo hoặc hao mòn.

Bánh xe mài: Thường xuyên mặc quần áo mài để duy trì hình dạng và độ sắc nét tốt của nó, giảm tiếng ồn từ hao mòn bánh xe.

Cơ sở kiểm soát tiếng ồn

Vùng đất cách âm: Cài đặt các vỏ chống âm thanh xung quanh Máy mài có thể làm giảm hiệu quả việc truyền và lan truyền tiếng ồn.

Vật liệu hấp thụ âm thanh: Đặt các vật liệu hấp thụ âm thanh, chẳng hạn như bọt âm thanh hoặc bông, trong khu vực làm việc của máy mài có thể hấp thụ và giảm nhiễu.

Bằng cách tối ưu hóa các thông số mài, lựa chọn chất mài mòn và bánh xe thích hợp, tăng cường làm mát và bôi trơn, bảo trì thiết bị và áp dụng các phương tiện kiểm soát tiếng ồn, tiếng ồn trong quá trình mài có thể giảm hiệu quả, đảm bảo hoạt động trơn tru.